Là một nút chính trong truyền tải điện, chức năng cốt lõi của bộ ly hợp xe tải hạng nặng là đạt được sự kết hợp và tách rời động cơ và truyền qua mô -men xoắn ma sát. Trong điều kiện tải nặng, tấm ma sát cần chịu được tác động tức thời của mô-men xoắn cực đại và chu kỳ tham gia/thảnh thơi thường xuyên, dẫn đến hao mòn, cắt bỏ và phân rã nhiệt trên bề mặt vật liệu, và cuối cùng gây ra trượt ly hợp, phân tách không hoàn chỉnh và các chế độ thất bại khác. Các vật liệu ma sát dựa trên amiăng hoặc bán kim loại truyền thống có khả năng chống hao mòn không đủ và độ ổn định nhiệt kém, và tuổi thọ dịch vụ của chúng trong các kịch bản tải trọng thường là dưới 300.000 km, đã trở thành điểm đau cốt lõi hạn chế hậu cần và hiệu quả vận chuyển.

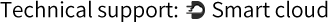

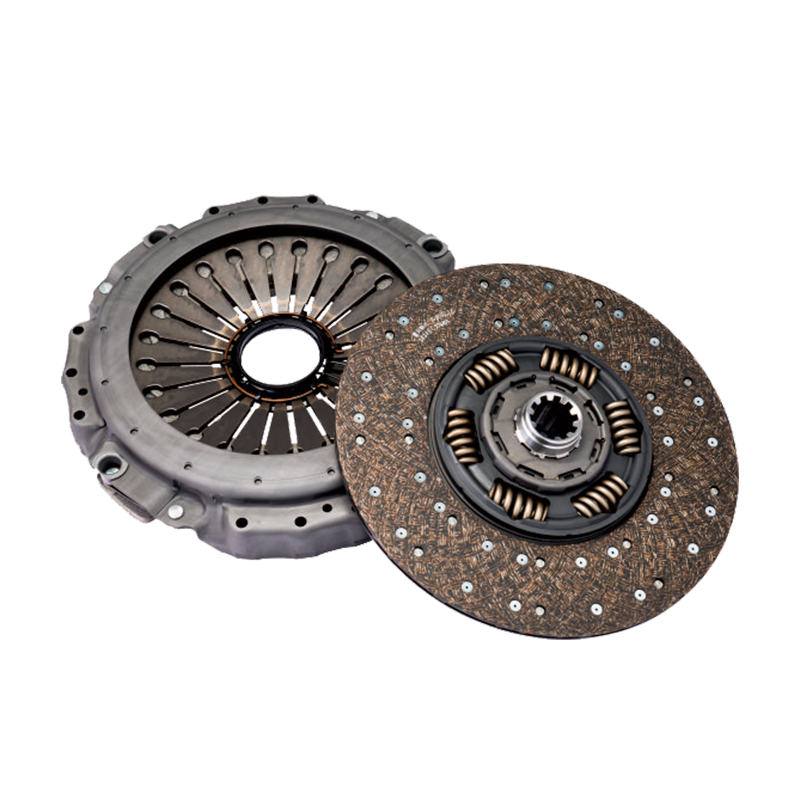

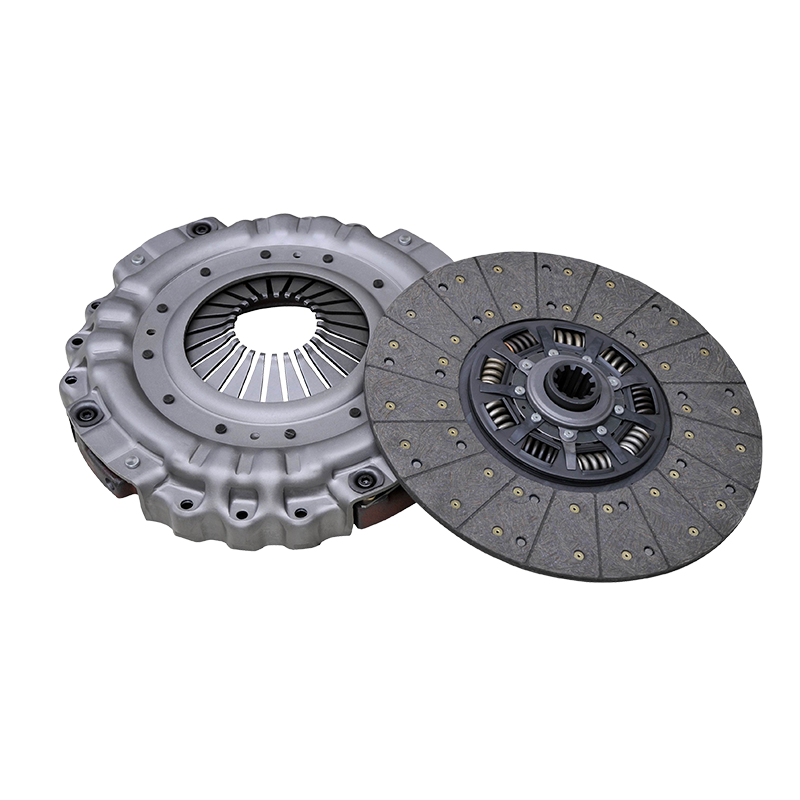

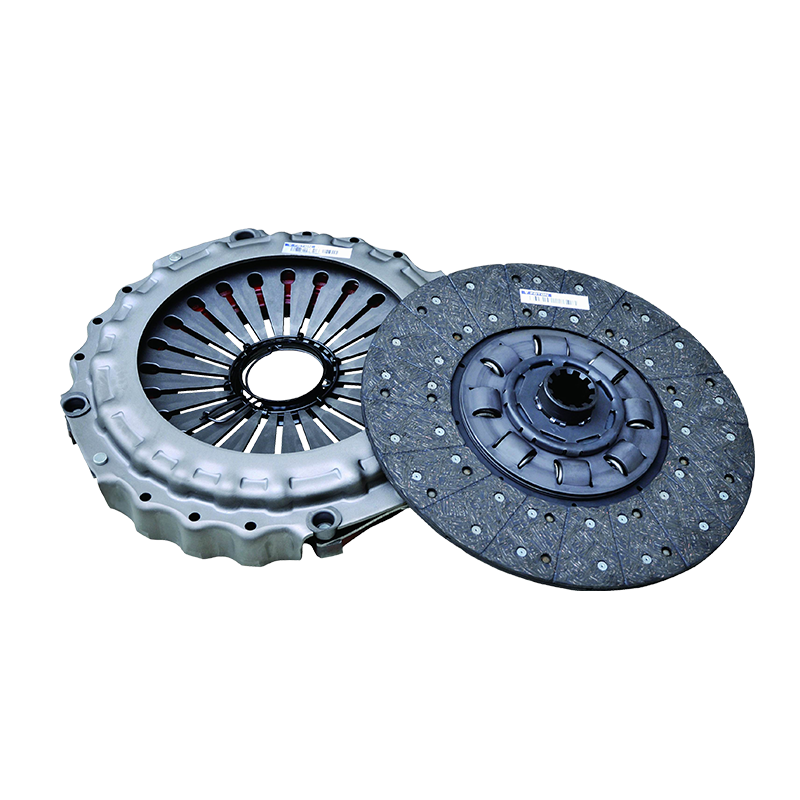

Là một sản phẩm chuẩn cho các hệ thống truyền tải xe tải hạng nặng, cụm ly hợp loại 430 đã tăng tuổi thọ của tấm ma sát lên hơn 800.000 km thông qua đổi mới vật liệu và tối ưu hóa cấu trúc. Con đường đột phá công nghệ của nó có ý nghĩa tham khảo quan trọng cho ngành công nghiệp.

Sự suy giảm hiệu suất của tấm ma sát là do sự chồng chất của nhiều quá trình vật lý và hóa học:

Cơ chế hao mòn: Trong quá trình ma sát, các đỉnh kính hiển vi trên bề mặt của vật liệu bị vỡ và bóc ra do ứng suất cắt, hình thành các mảnh vụn mòn. Các vật liệu dựa trên amiăng truyền thống có độ bền sợi thấp và độ bền ma trận kém, và tốc độ hao mòn cao tới 0,1mm/10.000 km, dẫn đến sự phân rã nhanh của độ dày tấm ma sát.

Hiện tượng cắt bỏ: Trong môi trường nhiệt độ cao, ma trận nhựa trong vật liệu ma sát trải qua quá trình phân hủy nhiệt để tạo ra khí dễ bay hơi, tạo thành màng không khí trên giao diện ma sát, gây ra sự sụt giảm đột ngột trong hệ số ma sát. Ví dụ, trong điều kiện leo liên tục, nhiệt độ bề mặt của vật liệu truyền thống có thể vượt quá 400, gây cắt bỏ nghiêm trọng.

Hiệu ứng phân rã nhiệt: Sự không phù hợp giữa hệ số giãn nở nhiệt và độ dẫn nhiệt của vật liệu dẫn đến sự phân bố nhiệt độ không đồng đều trên giao diện ma sát, phản ứng oxy hóa ở các vùng nhiệt độ cao cục bộ và tạo ra các oxit với độ cứng thấp hơn, làm tăng tốc độ mòn.

Các cơ chế thất bại trên củng cố lẫn nhau trong điều kiện tải nặng, tạo thành một chu kỳ luẩn quẩn và cuối cùng dẫn đến sự cố hiệu suất ly hợp.

Lắp ráp ly hợp loại 430 đã xây dựng một hệ thống gia cố đa quy mô thông qua thiết kế cấu trúc vi mô vật liệu và tối ưu hóa quy trình, đạt được sự cải thiện phối hợp trong hiệu suất của tấm ma sát:

1. Cơ chế phân tán và chuyển tiếp căng thẳng của sợi gia cố

Vật liệu composite sợi cao sử dụng các sợi hiệu suất cao như sợi aramid và sợi carbon như quân tiếp viện, và mô đun của chúng cao tới 200-300gpa, gấp hơn 10 lần các sợi amiăng truyền thống. Thông qua công nghệ dệt ba chiều và công nghệ tẩm nhựa, các sợi tạo thành cấu trúc lưới trong ma trận, phân tán hiệu quả ứng suất ma sát. Khi giao diện ma sát phải chịu lực cắt, ứng suất được truyền đến toàn bộ tấm ma sát thông qua giao diện ma trận sợi để tránh hao mòn do nồng độ ứng suất cục bộ.

2. Công nghệ sửa đổi của ma trận nhựa

Nhựa phenolic truyền thống rất dễ phân hủy ở nhiệt độ cao do khả năng chịu nhiệt kém. Lắp ráp ly hợp loại 430 sử dụng nhựa phenolic biến đổi, và bằng cách giới thiệu các chất độn như nano-silica và graphene, độ ổn định nhiệt và độ bôi trơn của ma trận được cải thiện. Nhiệt độ chuyển đổi thủy tinh (TG) của nhựa đã được sửa đổi được tăng lên 280 ° C, điều này ức chế hiệu quả sự phân hủy nhiệt ở nhiệt độ cao.

3. Hiệu quả hiệp đồng của công cụ sửa đổi hiệu suất ma sát

Để cân bằng hệ số ma sát và điện trở hao mòn, các hạt cứng như nhôm oxit và oxit magiê và chất bôi trơn như than chì và molybdenum disulfide được thêm vào vật liệu. Các hạt cứng tạo thành các cơ thể micro-Convex tại giao diện ma sát để tăng hệ số ma sát; Chất bôi trơn tạo thành màng bôi trơn ranh giới ở nhiệt độ cao để giảm hao mòn. Bằng cách tối ưu hóa kích thước hạt và mật độ phân phối, sự điều chỉnh động của hệ số ma sát đạt được.

Cải thiện định lượng cuộc sống của tấm ma sát bằng cách tối ưu hóa vật liệu

1. Cơ chế cải thiện sức đề kháng mòn

Hiệu ứng bắc cầu của các sợi gia cố và cải thiện độ bền ma trận thay đổi chế độ hao mòn của tấm ma sát từ gãy giòn sang bong tróc cứng. Các phép đo thực tế cho thấy tỷ lệ hao mòn của vật liệu composite sợi cao trong điều kiện tải nặng thấp hơn 40% so với vật liệu truyền thống và số dặm của tấm ma sát khi độ dày phân rã so với tiêu chuẩn phế liệu 3 mm được tăng từ 300.000 km lên hơn 800.000 km.

2. Đột phá trong điện trở phân rã nhiệt

Hiệu ứng hiệp đồng của công cụ sửa đổi hiệu suất nhựa và nhựa được sửa đổi giúp cải thiện đáng kể sự ổn định nhiệt của vật liệu. Trong thử nghiệm leo liên tục, nhiệt độ bề mặt của tấm ma sát được ổn định dưới 350 và phạm vi dao động của hệ số ma sát được kiểm soát trong phạm vi ± 5%, tránh trượt ly hợp do sự phân rã nhiệt.

3. Khả năng thích ứng môi trường nâng cao

Các vật liệu composite sợi cao có khả năng chống thủy phân và kháng ăn mòn tuyệt vời, và có thể duy trì hiệu suất ma sát ổn định trong môi trường khắc nghiệt như độ ẩm và xịt muối. Ví dụ, tỷ lệ thất bại của lắp ráp ly hợp của xe tải hoạt động ở các khu vực ven biển thấp hơn 60% so với các vật liệu truyền thống.

Ngoài các vật liệu composite sợi cao, Xe tải hạng nặng 430 Lắp ráp ly hợp kiểu kéo Cũng khám phá việc áp dụng các vật liệu ma sát dựa trên carbide silicon:

Độ ổn định nhiệt độ cao: Điểm nóng chảy của cacbua silicon cao tới 2700, và nó vẫn có thể duy trì hệ số ma sát hơn 0,4 ở nhiệt độ cao 600, phù hợp với điều kiện mô-men xoắn cực đại của động cơ mang tính mã lực cao.

Khả năng chống nứt nhiệt: Cấu trúc gốm dày đặc của nó có thể ức chế hiệu quả sự giãn nở của các vết nứt nhiệt và tránh sự cố vật liệu gây ra bởi sự mệt mỏi nhiệt.

Những thách thức và biện pháp đối phó: Vật liệu cacbua silicon rất giòn và khó xử lý, và khả năng chống va đập của chúng cần được cải thiện thông qua tối ưu hóa phân loại hạt và công nghệ phủ bề mặt.

Số 25, đường Hu Chuang, Khu công nghiệp quận mới, Tô Châu, Giang Tô, Trung Quốc.

Số 25, đường Hu Chuang, Khu công nghiệp quận mới, Tô Châu, Giang Tô, Trung Quốc.  +86-13338663262

+86-13338663262