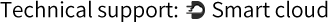

Trong làn sóng đổi mới công nghệ trong hệ thống truyền tải ô tô, Lắp ráp ly hợp loại 430 Nổi bật với hiệu suất nổi bật của nó và đã trở thành trọng tâm của sự chú ý của ngành. Từ thiết kế kết cấu đến ứng dụng vật liệu, từ tối ưu hóa hiệu suất đến cải thiện hiệu quả, lắp ráp ly hợp loại 430 đã đạt được các đột phá trong nhiều chiều.

So sánh giữa các cấu trúc kiểu kéo và loại đẩy: phân tích các lợi thế thiết kế của ly hợp loại 430

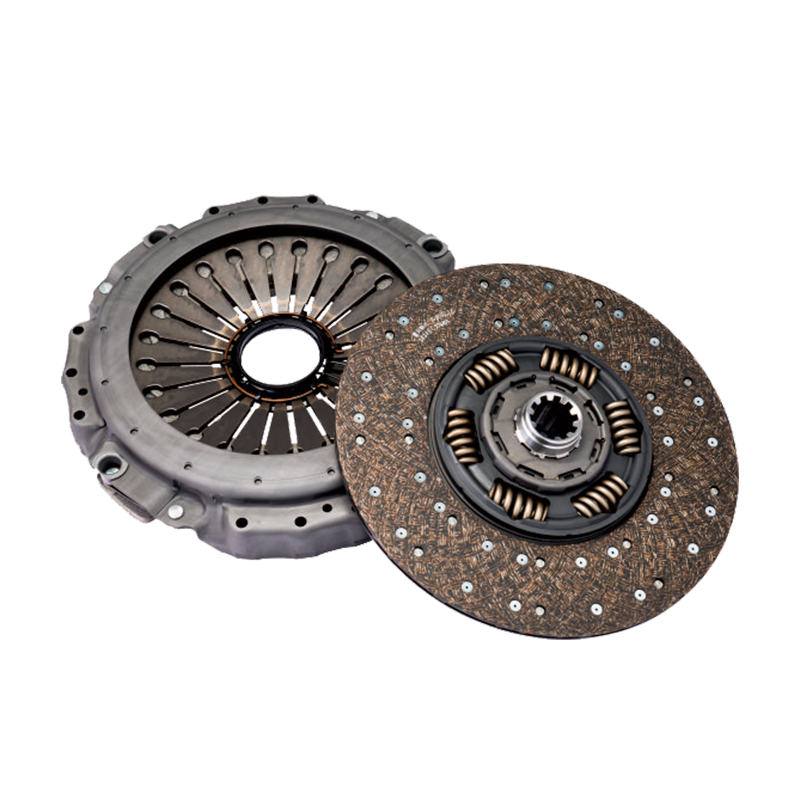

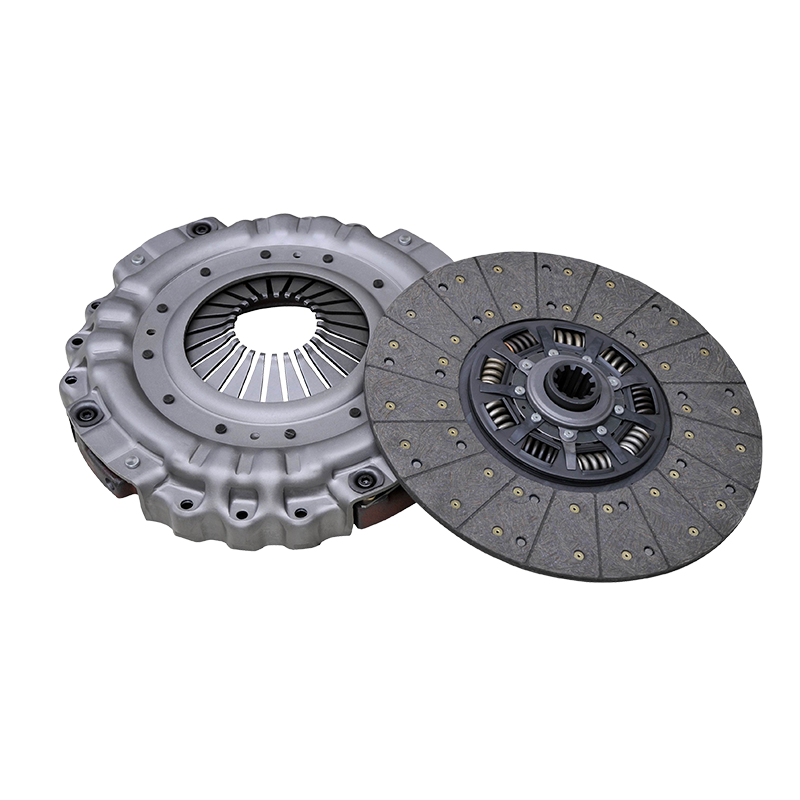

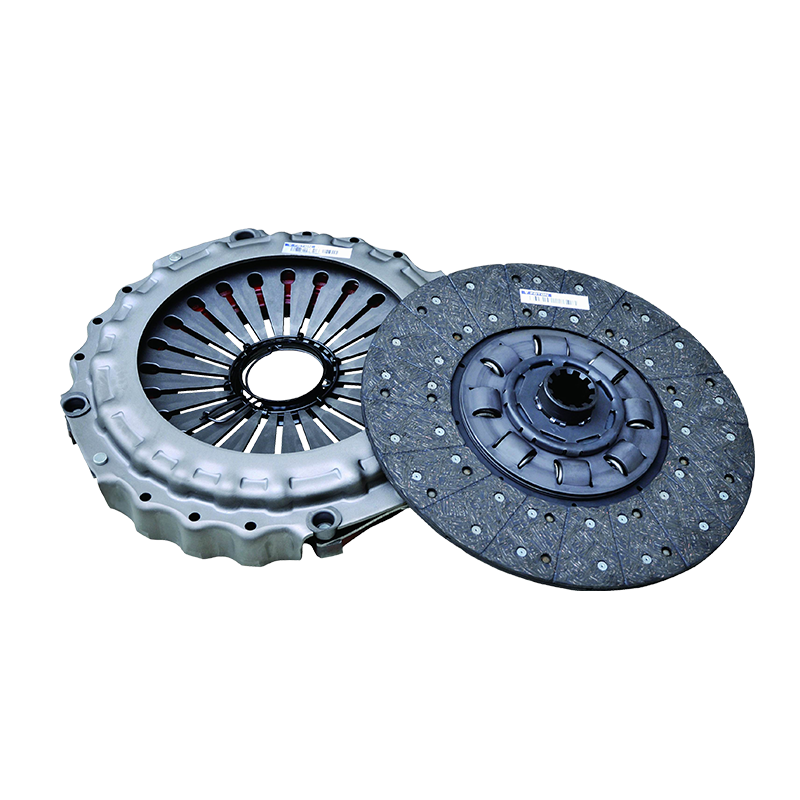

Bộ ly hợp là một thành phần chính của hệ thống truyền tải ô tô và cấu trúc của nó ảnh hưởng trực tiếp đến hiệu suất của toàn bộ xe. Trong số các cấu trúc kiểu kéo và loại đẩy phổ biến, mô hình 430 chọn chắc chắn cấu trúc loại kéo vì những lợi thế độc đáo của nó.

Trong bộ ly hợp loại đẩy, đầu bên trong của ngón tay giải phóng đẩy tấm áp suất qua ổ trục để đạt được sự phân tách. Cấu trúc này được sử dụng rộng rãi trong những chiếc xe truyền thống, nhưng nó có những thiếu sót vốn có. Sự tiếp xúc giữa ngón tay phát hành và ổ trục giới hạn hiệu suất tách. Sau khi sử dụng lâu dài, ngón tay phát hành bị mòn nghiêm trọng và hiệu suất truyền giảm đáng kể. Cấu trúc loại kéo có một cách tiếp cận khác, kéo đầu trong của lò xo màng thông qua ổ trục để tách tấm áp suất ra khỏi tấm điều khiển. Phương pháp truyền lực này làm giảm các liên kết truyền dẫn trung gian, giảm đáng kể tổn thất ma sát và cải thiện đáng kể hiệu quả phân tách.

Cấu trúc kiểu kéo của mô hình 430 làm tăng thêm các lợi thế này. Nó đơn giản hóa cấu trúc tổng thể của bộ ly hợp, giảm số lượng bộ phận và giảm trọng lượng của sản phẩm, phù hợp với xu hướng phát triển nhẹ của ô tô. Trong quá trình thay đổi, cấu trúc kiểu kéo có thể cắt đứt sức mạnh nhanh chóng và hoàn toàn, cải thiện độ mượt mà của việc thay đổi, rút ngắn thời gian gián đoạn sức mạnh và mang lại trải nghiệm lái xe mượt mà hơn cho người lái. Lò xo màng được nhấn mạnh đồng đều trong cấu trúc kiểu kéo, nguy cơ thiệt hại mệt mỏi bị giảm và tuổi thọ của bộ ly hợp được mở rộng. Ngoài ra, việc tối ưu hóa quá trình sản xuất và vật liệu lò xo màng cho phép ly hợp kiểu kéo mô hình 430 hoạt động ổn định và đáng tin cậy trong điều kiện làm việc phức tạp.

l Ảnh hưởng của tối ưu hóa tỷ lệ đòn bẩy đối với lực đạp

Trong hệ thống ly hợp xe hơi, tỷ lệ đòn bẩy là "pháp sư" để điều chỉnh lực lượng bàn đạp và ly hợp loại 430 Đạt được sự điều chỉnh lý tưởng của lực đạp bằng cách tối ưu hóa chính xác tỷ lệ đòn bẩy.

Tỷ lệ đòn bẩy về cơ bản là tỷ lệ truyền lực được mở rộng hoặc giảm. Trong cơ chế vận hành ly hợp, lực đạp có thể được thay đổi bằng cách thay đổi chiều dài đòn bẩy và vị trí điểm tựa. Khi tỷ lệ đòn bẩy được tăng lên, người lái có thể tạo ra một lực tách lớn trên tấm áp suất ly hợp bằng cách áp dụng một lực nhỏ trên bàn đạp; Khi tỷ lệ đòn bẩy bị giảm, lực đạp sẽ tăng. Tuy nhiên, tỷ lệ đòn bẩy càng lớn thì càng tốt. Một tỷ lệ đòn bẩy quá lớn sẽ làm tăng đột quỵ tách ly hợp, dẫn đến dịch chuyển bánh răng không nhạy cảm.

Ly hợp loại 430 đã thực hiện rất nhiều công việc về tối ưu hóa tỷ lệ đòn bẩy. Lấy một mô hình nhất định làm ví dụ, tỷ lệ đòn bẩy cố định ban đầu được thiết kế khiến cho hoạt động của người lái xe tốn nhiều công sức và dễ bị mệt mỏi sau khi lái xe dài hạn. Nhóm R & D đã thiết kế lại cơ chế đòn bẩy, dần dần điều chỉnh tỷ lệ đòn bẩy và thử nghiệm nó nhiều lần. Kết quả cho thấy bằng cách tăng tỷ lệ đòn bẩy trong phạm vi hợp lý, lực đạp đã giảm đáng kể, giúp hoạt động dễ dàng hơn. Nhóm nghiên cứu cũng kết hợp công thái học, được coi là thói quen vận hành và sự khác biệt về sức mạnh của các trình điều khiển khác nhau, và tiếp tục tối ưu hóa tỷ lệ đòn bẩy để giữ lực đạp trong một phạm vi thoải mái. Đồng thời, tối ưu hóa tỷ lệ đòn bẩy được phối hợp với các tham số của các thành phần ly hợp khác, chẳng hạn như độ cứng lò xo màng, hệ số ma sát của ổ trục, v.v.

l Bố cục không gian và các tính năng thiết kế hạng nhẹ

Trong thiết kế sản phẩm cơ học hiện đại, bố cục không gian và thiết kế nhẹ là "vũ khí" để nâng cao khả năng cạnh tranh. Lắp ráp ly hợp loại 430 đã đạt được kết quả đáng chú ý trong hai khía cạnh này.

Về mặt bố cục không gian, ly hợp loại 430 được lên kế hoạch khoa học dựa trên các chức năng và đặc điểm làm việc của từng thành phần. Kích thước và hình dạng của các thành phần chính như hệ thống truyền và hệ thống điều khiển được tối ưu hóa để giảm khoảng cách giữa các thành phần và đạt được bố cục nhỏ gọn. Các thành phần cốt lõi như tấm áp suất ly hợp và tấm điều khiển được thiết kế theo mô -đun để giảm âm lượng và tiết kiệm không gian trong khi đảm bảo hiệu suất. Công nghệ thiết kế hỗ trợ máy tính (CAD) và phân tích phần tử hữu hạn (FEA) được sử dụng để mô phỏng và xác minh kế hoạch bố cục để đảm bảo rằng các thành phần không can thiệp lẫn nhau. Ngoài ra, sự chú ý được trả cho thiết kế công thái học, và vị trí và góc của các thành phần hoạt động được sắp xếp hợp lý để cải thiện sự tiện lợi và an toàn của hoạt động.

Về mặt thiết kế nhẹ, ly hợp loại 430 Áp dụng các vật liệu và quy trình nâng cao để giảm trọng lượng của chính nó trong khi đảm bảo sức mạnh và độ tin cậy. Một số lượng lớn các vật liệu nhẹ và cường độ cao như hợp kim nhôm cường độ cao và vật liệu tổng hợp sợi carbon được sử dụng. Hợp kim nhôm có độ dẫn nhiệt tốt và khả năng chống ăn mòn, làm giảm trọng lượng của các thành phần trong khi đảm bảo sức mạnh; Vật liệu tổng hợp bằng sợi carbon có cường độ cụ thể cao và mô đun cụ thể, làm cho chúng trở thành một lựa chọn lý tưởng cho trọng lượng nhẹ. Về mặt công nghệ sản xuất, đúc chính xác, dập và các công nghệ khác được sử dụng để thực hiện tối ưu hóa tôpô trên các thành phần như vỏ ly hợp và phân tích phần tử hữu hạn được sử dụng để xác định phân phối vật liệu tối ưu và loại bỏ các vật liệu dư thừa. Sự kết hợp giữa bố cục không gian và thiết kế nhẹ cho phép ly hợp loại 430 Để không chỉ cải thiện việc sử dụng không gian và hiệu suất, mà còn giảm chi phí sản xuất và nâng cao khả năng cạnh tranh của thị trường.

l Xác minh cấu trúc cho các điều kiện mô -men xoắn cao

Trong các kịch bản đặc biệt như sản xuất công nghiệp, thiết bị cơ khí thường cần vận hành ổn định trong điều kiện mô hình cao, đặt ra nhu cầu cực kỳ cao về sức mạnh và độ tin cậy của cấu trúc ly hợp. Mô hình 430 được chuẩn bị đầy đủ cho việc này.

Trong giai đoạn thiết kế kết cấu, mô hình 430 đã tăng cường các thành phần chính cho điều kiện làm việc mô-men xoắn cao. Tấm áp suất được làm bằng thép hợp kim cường độ cao, và cấu trúc được tối ưu hóa để tăng độ dày và độ cứng để cải thiện khả năng mang mô-men xoắn cao. Thiết kế lò xo màng được cải thiện, và các tính chất hình học và vật liệu được điều chỉnh để đảm bảo đầu ra lực đàn hồi ổn định dưới mô -men xoắn cao và sự tham gia và thảnh thơi của bộ ly hợp đáng tin cậy. Công nghệ xử lý nhiệt và xử lý bề mặt đặc biệt được sử dụng cho các bộ phận chính như các thành phần trục và vòng bi của hệ thống truyền dẫn để cải thiện độ cứng và khả năng chống mài mòn và kéo dài tuổi thọ dịch vụ.

Để xác minh độ tin cậy cấu trúc trong điều kiện mô-men xoắn cao, các nhà nghiên cứu đã tiến hành một loạt các thử nghiệm. Trong thử nghiệm mô -men xoắn tĩnh, sản phẩm được cố định và tải trọng mô -men xoắn cao được áp dụng dần dần để theo dõi ứng suất và biến dạng thành phần để đảm bảo rằng không có sự phá vỡ và biến dạng quá mức trong điều kiện tĩnh. Kiểm tra mô-men xoắn động mô phỏng các điều kiện làm việc thực tế, tiến hành các thử nghiệm hoạt động liên tục lâu dài, quan sát hiệu suất động và phát hiện các vấn đề như rung động và nhiễu bất thường. Thử nghiệm cuộc sống mệt mỏi kiểm tra tuổi thọ mỏi của các thành phần chính bằng cách liên tục áp dụng tải trọng mô -men xoắn cao. Một loạt các thử nghiệm nghiêm ngặt đã chứng minh rằng mô hình 430 có cường độ cấu trúc và độ tin cậy tuyệt vời trong điều kiện mô-men xoắn cao, có thể đáp ứng nhu cầu của các điều kiện làm việc phức tạp và cung cấp hỗ trợ kỹ thuật đáng tin cậy cho sản xuất công nghiệp.

Vật liệu ma sát và quản lý nhiệt: Làm thế nào để cải thiện độ bền của 430 tổ hợp?

Độ bền của lắp ráp ly hợp loại 430 có liên quan đến tuổi thọ và hiệu suất dịch vụ của nó, và vật liệu ma sát và quản lý nhiệt là chìa khóa để cải thiện độ bền.

Là cốt lõi của bộ ly hợp, hiệu suất của vật liệu ma sát ảnh hưởng trực tiếp đến truyền tải điện. Các vật liệu ma sát khác nhau có các hệ số ma sát khác nhau, điện trở hao mòn và khả năng chống nhiệt. Để cải thiện độ bền, ly hợp loại 430 đã tiến hành nghiên cứu chuyên sâu và tối ưu hóa các vật liệu ma sát. Về công thức vật liệu, một loạt các chất tăng cường ma sát hiệu suất cao được sử dụng, và tỷ lệ khoa học được sử dụng để cải thiện tính ổn định của các hệ số ma sát và khả năng chống mài mòn. Các hạt gốm, sợi carbon và các vật liệu gia cố khác được thêm vào để tăng cường sức mạnh và độ cứng của vật liệu ma sát và giảm hao mòn; Các chất kết dính hiệu suất cao được chọn để cải thiện lực liên kết của các thành phần và ngăn vật liệu phân tầng và rơi xuống dưới nhiệt độ cao và tải trọng cao. Các công thức vật liệu ma sát đa dạng cũng được phát triển theo các điều kiện làm việc và yêu cầu hiệu suất khác nhau.

Quản lý nhiệt cũng quan trọng không kém. Khi ly hợp hoạt động, nếu nhiệt ma sát không bị tiêu tán kịp thời, nó sẽ gây ra sự phân rã nhiệt, hãy giảm hiệu suất của vật liệu ma sát và thậm chí làm hỏng các thành phần. Ly hợp loại 430 Hội đồng thông qua một loạt các biện pháp quản lý nhiệt. Các rãnh tản nhiệt được thiết kế cho các thành phần như tấm áp suất, hình dạng, kích thước và phân bố của các rãnh được tối ưu hóa để tăng diện tích tản nhiệt, cải thiện hiệu quả tản nhiệt và ức chế sự phân rã nhiệt. Các công nghệ làm mát tiên tiến như làm mát không khí cưỡng bức và làm mát chất lỏng được sử dụng để cung cấp thêm làm mát cho các thành phần chính để đảm bảo rằng nhiệt độ của các thành phần là hợp lý trong điều kiện nhiệt độ cao. Công nghệ phân tích mô phỏng nhiệt được sử dụng để mô phỏng và tối ưu hóa quá trình truyền nhiệt và cải thiện hiệu suất của hệ thống quản lý nhiệt. Tối ưu hóa vật liệu ma sát và cải tiến giải pháp quản lý nhiệt hoạt động cùng nhau để cải thiện đáng kể độ bền của ly hợp loại 430 Lắp ráp, có thể hoạt động ổn định trong một thời gian dài trong điều kiện làm việc phức tạp.

l Mối quan hệ giữa công thức vật liệu tấm ma sát và tỷ lệ hao mòn

Tấm ma sát là chìa khóa để truyền và phanh năng lượng của bộ ly hợp. Công thức vật liệu của nó liên quan chặt chẽ đến tỷ lệ hao mòn và ly hợp loại 430 đã tiến hành nghiên cứu chuyên sâu về điều này.

Công thức vật liệu tấm ma sát rất phức tạp, bao gồm nhiều thành phần như chất tăng cường ma sát, chất kết dính và chất độn. Các chất tăng cường ma sát xác định hiệu suất ma sát và các chất tăng cường phổ biến như các hạt gốm, sợi kim loại và than chì mỗi người có vai trò riêng. Một lượng thích hợp các hạt gốm có thể làm tăng hệ số ma sát và khả năng chống mài mòn và giảm tốc độ hao mòn, nhưng một lượng quá mức sẽ làm hỏng các bộ phận giao phối do độ cứng cao, và tăng khả năng tự mặc. Sợi kim loại có thể tăng cường độ bền và độ dẫn nhiệt của tấm ma sát, giảm tích lũy nhiệt và giảm hao mòn. Chất kết dính chịu trách nhiệm liên kết các thành phần khác nhau và hiệu suất của nó ảnh hưởng đến sức mạnh tổng thể và độ bền của tấm ma sát. Các chất kết dính chất lượng cao có thể làm giảm rụng vật liệu và mặc dưới nhiệt độ cao và tải trọng cao. Chất độn điều chỉnh mật độ, độ cứng và các tính chất khác của tấm ma sát để giảm chi phí.

Để khám phá mối quan hệ giữa công thức vật liệu và tỷ lệ hao mòn, các nhà nghiên cứu đã tiến hành một số lượng lớn các phân tích thử nghiệm. Các mẫu khác nhau đã được chuẩn bị bằng cách thay đổi nội dung của từng thành phần trong công thức và lượng hao mòn được kiểm tra bằng thiết bị chuyên nghiệp để mô phỏng các điều kiện làm việc thực tế. Kết quả cho thấy loại và nội dung của các chất tăng cường ma sát có tác động đáng kể đến tỷ lệ hao mòn và hiệu suất của chất kết dính cũng rất quan trọng. Bằng cách phân tích dữ liệu thử nghiệm, một mô hình mối quan hệ giữa hai người được thiết lập, cung cấp hỗ trợ lý thuyết và kỹ thuật để tối ưu hóa công thức vật liệu tấm ma sát và giảm tỷ lệ hao mòn.

l Thiết kế tản nhiệt của tấm áp suất ngăn chặn sự phân rã nhiệt

Khi bộ ly hợp hoạt động, ma sát giữa tấm áp suất và tấm ma sát tạo ra nhiệt, có thể dễ dàng gây ra sự phân rã nhiệt, ảnh hưởng đến hiệu suất và độ tin cậy. Mô hình 430 triệt tiêu hiệu quả sự phân rã nhiệt bằng cách tối ưu hóa thiết kế rãnh tản nhiệt tấm áp suất.

Thiết kế của các khe phân tán nhiệt trên Platen cần xem xét toàn diện các yếu tố như hình dạng, kích thước, số lượng và phân phối. Các hình dạng khác nhau của các khe tản nhiệt có hiệu ứng tản nhiệt khác nhau. Các khe thẳng là đơn giản nhưng không hiệu quả. Các khe xoắn ốc hướng dẫn không khí để chảy trong một vòng xoắn ốc, tăng cường xáo trộn và cải thiện hiệu quả tản nhiệt. Các khe xuyên tâm cho phép không khí chảy nhanh theo hướng xuyên tâm để tăng tốc truyền nhiệt. Kích thước của các khe tản nhiệt cũng cần phải được khớp một cách hợp lý. Quá nông hoặc quá hẹp không có lợi cho sự tản nhiệt, trong khi quá sâu hoặc quá rộng ảnh hưởng đến sức mạnh và độ cứng của Platen.

Ly hợp loại 430 Sử dụng kết hợp mô phỏng máy tính và xác minh thử nghiệm để tối ưu hóa thiết kế tản nhiệt. Đầu tiên, phần mềm động lực học chất lỏng tính toán (CFD) được sử dụng để mô phỏng luồng không khí và truyền nhiệt theo các sơ đồ khác nhau, đánh giá hiệu ứng tản nhiệt và điều chỉnh thiết kế tản nhiệt cho phù hợp. Sau đó, sơ đồ tối ưu hóa được xác minh thông qua các thử nghiệm điều kiện làm việc thực tế và cảm biến nhiệt độ được sử dụng để theo dõi sự thay đổi nhiệt độ của tấm áp suất. Kết quả cho thấy tản nhiệt được tối ưu hóa làm giảm đáng kể nhiệt độ của tấm áp suất và triệt tiêu hiệu quả sự phân rã nhiệt. So với thiết kế truyền thống, hiệu quả tản nhiệt được cải thiện rất nhiều, đảm bảo hoạt động ổn định của bộ ly hợp trong điều kiện nhiệt độ cao.

l Hệ số ma sát động dữ liệu kiểm tra trong điều kiện nhiệt độ cao

Trong các hệ thống truyền cơ học, hệ số ma sát động của vật liệu ma sát trong điều kiện nhiệt độ cao có ý nghĩa lớn đối với độ ổn định và độ tin cậy của truyền điện. Ly hợp loại 430 có được dữ liệu chính thông qua thử nghiệm chuyên nghiệp.

Các nhà nghiên cứu đã xây dựng một nền tảng thử nghiệm chuyên nghiệp, bao gồm thiết bị thử nghiệm ma sát, hệ thống kiểm soát nhiệt độ và hệ thống thu thập dữ liệu. Thiết bị thử nghiệm ma sát mô phỏng các điều kiện ma sát thực tế, hệ thống kiểm soát nhiệt độ kiểm soát chính xác các điều kiện nhiệt độ cao và hệ thống thu thập dữ liệu thu thập các tham số như lực ma sát, tốc độ, nhiệt độ, v.v. trong thời gian thực và tính toán hệ số ma sát động.

Trong quá trình thử nghiệm, các mẫu vật liệu ma sát khác nhau đã được chọn và một loạt các điều kiện làm việc từ nhiệt độ thấp nhất đến nhiệt độ cao nhất đã được đặt. Tại mỗi điểm nhiệt độ, tốc độ chuyển động tương đối, tải và các tham số khác của cặp ma sát được giữ phù hợp. Sau khi nhiệt độ được tăng và ổn định, thử nghiệm đã được bắt đầu và các tham số được thu thập và ghi lại để tính toán hệ số ma sát động. Kết quả cho thấy hệ số ma sát động của các vật liệu ma sát khác nhau thay đổi khác nhau ở nhiệt độ cao. Các vật liệu truyền thống có sự phân rã nhiệt rõ ràng, trong khi các vật liệu được tối ưu hóa mới được sử dụng trong ly hợp loại 430 Có hệ số ma sát ổn định ở nhiệt độ cao và giảm hiệu quả sự phân rã nhiệt. Những dữ liệu này cung cấp một cơ sở cho việc nghiên cứu và phát triển và cải tiến các vật liệu ma sát, giúp phát triển các vật liệu hiệu suất cao phù hợp hơn cho các điều kiện nhiệt độ cao và cải thiện hiệu suất làm việc của các hệ thống cơ học trong điều kiện khắc nghiệt.

Số 25, đường Hu Chuang, Khu công nghiệp quận mới, Tô Châu, Giang Tô, Trung Quốc.

Số 25, đường Hu Chuang, Khu công nghiệp quận mới, Tô Châu, Giang Tô, Trung Quốc.  +86-13338663262

+86-13338663262